3D프린팅기술과 3D프린터의 대중화

- 3DMECHA/3D 프린터

- 2022. 1. 30. 16:21

3D프린팅기술과 3D프린터의 대중화

3D 프린팅은 신속한 제조 기술 중의 하나이며 굳이 공식적인 용어를 사용하자면 빠른 제조 기술(Rapid Manufacturing Techniques), 디지털 제조(Digital Manufacturing), 직접 디지털 제조(Direct Digital Manufacturing), 빠른 프로토타이핑(Rapid Prototyping), 데스크탑 제조(Desktop Manufacturing) 등과 유사한 의미로 사용될 수 있습니다.

3D 프린터라는 용어가 대중화되기 이전에는 산업용으로 일부 기업이나 전문가들이 사용하던 RP System(신속조형시스템)이 이미 있었는데 RP System은 지금처럼 분야를 막론하고 폭넓게 활용할 수 있는 단순한 3D프린터가 아니라 고가의 전문화된 산업용 장비였던 것입니다.

장비의 크기나 사용하는 재료도 보급형 데스크탑 3D프린터와는 다르며 업체마다 사용하는 기술방식도 다양하고 역사도 오래된 것으로 당시에는 3D프린터라는 명칭은 사용하지 않았으며 급속조형, 적층조형 또는 래피드 프로토타이핑(Rapid Prototyping)으로 불려왔습니다.

래피드 프로토타이핑은 어떤 제품 개발에 있어 필요한 시제품(prototype)을 빠르게 제작할 수 있도록 지원해주는 전체적인 시스템을 의미하는 용어였습니다.

1980년 초중반부터 여러 가지 RP System 관련 기술들의 특허가 등록되기 시작하고 본격적인 상업용 제품들이 출시되기 시작합니다. 그러다가 2009년 미국 스트라타시스사가 보유하고 있었던 FDM 기술의 기본 특허가 만료됨에 따라 랩렙 프로젝트에 의한 오픈소스의 저가형 3D 프린터가 개발되기 시작하면서 현재 전 세계적으로 붐을 일으키고 있는 제품으로 가정이나 사무실의 책상 위에 올려놓고 손쉽게 사용할 수 있는 데스크탑 형태의 프린터가 등장함에 따라 3D 프린터라는 용어가 업계 전반에 걸쳐 폭넓게 사용되고 있는 것입니다.

일반적으로 말하는 3D 프린터는 컴퓨터로 모델링한 데이터를 사용하는 프린터의 종류에 따라 파일을 변환하여 제품을 제작하는 방식 중의 하나로 조형기술 방식에 따라 차이가 있는데 크게 분류한다면 재료를 녹여가며 압출하면서 한층씩 적층하는 방식인지 아니면 자외선 영역의 빛으로 소재를 경화시켜가면서 적층하는 방식인지의 차이인데 어느 방식이나 기본적인 개념은 3D 모델링 데이터를 변환하여 층층히 쌓아올리는 제작 방식으로 일반적으로 적층가공(Additive Manufacturing)이라고도 합니다.

3D 프린팅의 개념

① 3D 프린터의 메커니즘은 기존 공작기계의 방식과 유사

② X, Y, Z의 3축을 CNC나 레이저 조각기 연상

③ 열용해적층형, 광조형, 잉크젯형, 분말소결형, 분말고착형, 라미네이티드형의 기술방식

우선 3D 프린팅의 간력한 발전사를 살펴보면 1981년 일본 나고야시 공업 연구소의 연구원이었던 히데오 코다마가 기능성 포토폴리머(Photopolymer) RP system에 관한 보고서를 발표했습니다.

히데오 코다마가 근무한 나고야시 공업연구소는 중소기업들의 제조기술 향상 및 연구개발 지원 등을 위해 설립된 연구소로 당시 이곳에서 근무하던 코다마가 3D 시스템 기술을 착안하게 된 계기는 출장 차 방문했던 두 곳의 기술 전시회에서 각기 다른 방식의 두가지 기술을 본 후였다고 합니다.

첫 번째 전시회에서 본 기술은 이제까지 손으로 제도하던 것을 컴퓨터를 이용해 입체적으로 모델링하는 것이 가능한 3차원 CAD 기술이었다고 합니다. 그리고 두 번째 방문한 전시회에서 본 기술은 레이저 빔 같은 빛을 쬐면 순식간에 그 해당 부분만을 경화시켜 딱딱한 형태의 제품을 만들어내는 광경화수지 기술이었던 것입니다. 이 보고서의 주된 내용은 ‘모델의 단면에 해당하는 부분을 빛에 노출시켜 한 층(Layer)씩 파트(Part)를 쌓아가면서 솔리드 형상을 조형하는 것’입니다.

지금으로부터 약 33년 전에 세계 최초로 고안된 이 기술은 당시 그 기술적 가치를 인정받지 못하고 그만 사장되어버리고 만 기술이라고 합니다.

그 후 1986년 ‘조형에 의한 3차원 물체의 제조 장치’(미국 특허 No. 4575330) 라는 기술로 찰스 훌(Charles W. Hull)이라는 엔지니어가 원천특허를 획득하게 되었고 더그 네커스와 3D 시스템즈라는 회사를 공동으로 설립하여 1987년도부터 본격적인 3D프린터 개발을 시작하여 1988년 지금의 광경화성수지조형 기술인 SLA (Stereolithography) 방식의 3D 프린터 ‘SLA-250’을 세계 최초로 출시하며 상용화에 성공한 이래 3D 프린팅 시장은 본격적인 무한 가능성의 미래 단계로 진입하는 계기를 맞이하게 됩니다.

그리고 1988년 어느날 현재는 Stratasys(스트라타시스)의 이사회 의장인 스캇 크럼프(Crump ; S. Scott)가 자신의 딸을 위해 풀총에 폴리에틸렌과 촛농을 섞어 담고 분사해 한층 한층 쌓으며 만든 개구리 장난감을 만든 것이 그 시초라고 전해지고 있으며 이후 이 제작 기술은 적층가공(Additive Manufacturing) 또는 3D 프린팅이라 불리는 기술의 초석이 되었으며 현재는 ‘생산의 민주화’로 대변되는 'DIY(Do Iy Yourself)제조 시대‘를 이끌 핵심 기술로 주목을 받고 있습니다.

1992년 스캇 크럼프(Crump ; S. Scott)가 ‘3차원 물체를 생성하는 장치 및 방법’(미국 특허 No. 5121329)이란 기술로 특허를 획득했는데 이 기술이 바로 유명한 용융적층모델링 (FDM : Fused Deposition Modeling) 기술입니다.

그 후 Stratasys는 2003년경 보다 강도가 높은 FDM 재료의 개발에 의한 래피드 매뉴팩처링(Rapid Manufacturing)이 전개되었으며 2009년 FDM 기술의 기본 특허 만료와 더불어 오픈소스 프로젝트인 렙랩(RepRap)을 기반으로 성장한 메이커봇(MakerBot)사에서 저가형 데스크탑 3D 프린터인 리플리케이터(Replicator)를 출시하면서 많은 관심을 받게 되었습니다.

2009년 초 설립한 메이커봇사는 회사 설립 후 3년 만에 3세대에 이르는 메이커봇 프린터를 전 세계에 약 2만 2천여대를 보급했다고 합니다. 이후 메이커봇사는 2013년 중반에 미국의 Stratasys사에 6억 400만 달러에 인수 합병되었으며 한때는 오픈소스를 활용한 하드웨어 개발의 선두주자로 많은 커뮤니티들의 지지를 받았으나 합병 이후 상업적으로 변화된 모습에 기존에 오픈소스 기술 개발의 협력자이던 일부 커뮤니티들로부터 거센 비난을 받기도 했다고 합니다. 2014년 현재 스트라타시스의 FDM 기술을 적용한 5세대 3D 프린터인 Replicator Z18까지 선보이고 있는데 지금까지 메이커봇사의 3D 프린터는 한국을 비롯하여 전 세계에 약 5만대 이상의 판매실적을 가지고 있다고 합니다.

상업용 데스크탑 3D 프린터 제조사로 미국에 메이커봇이 있다면 유럽에는 네덜란드에 기반을 둔 얼티메이커(Ultimaker) BV 라는 회사가 유명합니다. 지난 2010년 9월 이후 데스크탑 3D 프린터 시장은 메이커봇의 씽오매틱(Thing-O-Matic)이 주도해왔으며 이 제품은 컴퓨터 디자인을 현실 속의 실물로 제작해내는 CNC 장비인데 3인의 네덜란드 엔지니어가 이 씽오매틱의 아성에 도전하여 얼티메이커(Ultimaker)라는 데스크탑 3D 프린터를 선보이게 됩니다. 얼티메이킹은 2011년 마틴 엘스만(Martijn Elserman), 에릭 드 브루진(Erick de Bruijn), 시얼트 위니아(Siert Wijnia)가 설립하였으며 이들은 원래 오픈소스 렙렙(RepRap) 프로젝트에 참여했다가 독립하여 그 해 5월 그들의 첫 번째 3D 프린터인 프로토박스 얼티메이커(protobox Ultimaker)를 출시하였습니다. 이후 몇 개월 간의 개발과정을 거쳐 얼티메이커 오리지널(Ultimaker Original)을 키트 형태로 제작하였으며 현재는 얼티메이커2(Ultimaker2)와 함께 전용 G코드 생성 프로그램인 큐라(Cura)를 개발해 배포하고 있습니다.

슬라이싱 프로그램이라고 부르는 큐라는 현재 국내 3D프린터 제조 기업들도 커스트마이징하여 사용하고 있는 오픈소스로 큐라 개발자가 현재 얼티메이킹사에 근무하고 있었다고 합니다. 지금도 근무하고 있는지는 모르지요~

NC 가공과 3D프린팅 제조의 차이점

| 항목 | NC 수치제어기술 |

3D 프린팅 신속조형기술 |

| 가공 방식 | 2D CAD 도면 데이터 절삭가공을 통한 형상 제작 |

3D CAD 모델링 데이터 필요 한 층(Layer)씩 적층하며 형상 제작 |

| 사용 재료 | 금속, 비철금속, 플라스틱, 목재, 석재 등 매우 다양함 | 조형기술방식에 따라 한정적 열가소성 플라스틱, 광경화성수지, 왁스, 고무, 금속, 비철금속, 종이 등 |

| 가공물 형상 구현 | 툴링의 간섭으로 난해한 형상 가공 불가 절삭시 발생하는 칩 처리 필요 |

어떠한 형상의 제작 가능 소모되는 재료가 거의 없음 |

| 정밀도 표면거칠기 |

치수정밀도 우수 표면거칠기 우수 |

상대적으로 낮음 곡면부 계단형 단차 발생 |

| 기술 숙련도 작업장 환경 |

숙련된 기술자 필요 공장 및 부대 설비 필요 |

누구나 손쉽게 사용 가능 사무실 환경에서 설치 사용 가능 |

| 보조 장치 | 지그 및 고정구 필요 | 서포트(support) 제거 등 후처리 작업 필요 |

| 특징 | 평면 가공시 제작속도 빠름 사무실 환경에 부적합 |

조형 속도가 느림 동시에 다른 형상과 크기의 PART 제작 가능 3D 모델링 데이터 필수 |

3D 프린팅의 장단점

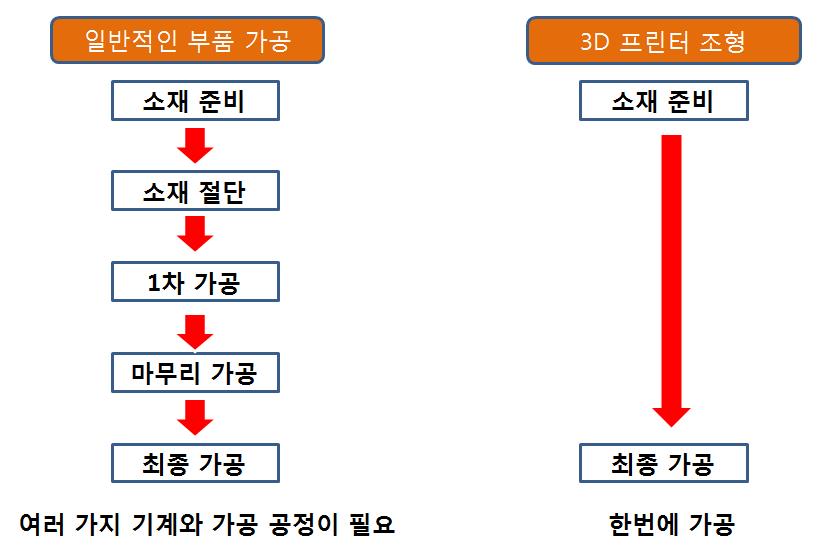

3D 프린팅의 장점을 꼽자면 우선 디자인 가변성이 좋고 기존 방식으로 제작이 불가한 형상의 제품의 효율적인 구현과 제조업에 있어 공정을 단축시킬 수가 있다는 것입니다. 개인별 1:1 맞춤 제작이 필요한 보청기나 의족, 임플란트 등의 대량생산이 불가한 맞춤 디자인 제품의 생산이 용이하다는 점은 3D 프린팅의 훌룡한 장점이라고 생각합니다. 또한 소재의 낭비를 줄이고 강도나 기능을 향상시킨 제품 생산이 가능하고 부품 제조에 들어가는 인건비나 조립비, 물류비 등이 상대적으로 경감이 되며 용도에 따른 개별생산이 가능하다는 것은 큰 장점입니다.

하지만 아직은 제작 속도나 만들 수 있는 제품의 크기와 완성도에 있어 제약이 있습니다. 일례로 개인용 보급형 3D 프린터들은 대부분 1시간에 약 3cm 정도의 적층 작업이 가능하여 대량생산으로 발생하는 규모의 경제를 달성하기는 불가능하고 단위당 생산비용이 고정되고 사용 가능한 소재가 한정적이며 앞으로 내구성을 그복한 새로운 소재 개발이 시급하며 지적재산권과 안정성에 있어 문제가 발생할 소지가 다분합니다. 예를 들자면 3D 스캐닝을 이용하여 디자인을 복제하거나 총기나 칼, 불법 약물 제조 등에 악용될 소지가 있어 우리의 건강과 안전을 위협하게 될 지도 모릅니다. 또한 개인용 3D 프린터의 확산에 따라 원저작자가 저작물의 활용 범위와 조건을 지정하는 CCL방식이 확산될 전망입니다.

대표적인 3D프린팅 기술방식

| 용어 | 기술 방식 | 기본 원리 |

| FDM FFF PJP |

용융 적층 모델링 용융 수지 압출 적층 조형 용융 적층 조형 |

열가소성 수지 또는 왁스(Wax) 상태의 재료를 프린트 헤드나 압출기(Extruder)의 노즐(Nozzle)에서 녹여 압출하면서 모델을 적층해가는 방식 |

| MJM MJP |

멀티젯 모델링 멀티젯 프린팅 |

잉크젯 프린팅 방식으로 프린트 헤드에서 출력 모델 재료와 서포트 재료를 분사하여 자외선(UV Light)으로 경화시켜 적층하는 방식 |

| 3DP | 분말 잉크젯 프린팅 | 분말 재료에 액체 결합제나 바인더를 사용해서 프린터 헤드 노즐을 통해 분사하여 단색이나 컬러의 모델을 제작하는 방식 |

| SLA | 광경화수지 조형 | 빛에 민감한 반응을 하는 광경화성수지가 들어있는 수조에 자외선(UV)레이저를 조사하여 모델을 제작하는 방식 |

| 잉크젯+광경화 방식 | 잉크젯+광경화 방식 | 프린트 헤드의 노즐에서 액상의 컬러 잉크와 바인더라는 경화물질을 분발 상태 재료에 분사하여 모델을 제작하는 방식 |

| 광경화 조형 | 광경화 조형 | 광경화성수지를 경화시키는 광원으로 레이저 대신에 디지털 라이트 프로젝터를 사용해 모델을 제작하는 방식 |

| 선택적 레이저 소결 | 선택적 레이저 소결 | 레이저 빔으로 분말 상태의 소결제를 포함한 플라스틱, 유리, 모래, 금속(알루미늄, 티타늄, 스테인리스 등) 등의 소재를 녹여 형상을 빠르게 조형하는 방식 |

| 박막시트 재료 접착 조형 | 박막시트 재료 접착 조형 | 마분지나 얇은 두께의 종이판이나 롤 상태의 PVC 라미네이트 시트와 같은 재료를 CO₂ 레이저나 나이프엣지로 컷팅 후 열을 가하여 접착하며 모델을 제작하는 방식 |

'3DMECHA > 3D 프린터' 카테고리의 다른 글

| 미개봉 새 상품인 3D프린터를 저렴한 금액에 분양합니다. (0) | 2022.10.25 |

|---|---|

| 신도 산업용 3D프린터 출시 펩위버 FabWeaver type A530 프리미엄 브랜드-SIMTOS 2022 (0) | 2022.05.26 |

| 중고 3D프린터 판매 (0) | 2022.03.17 |

| 안정된 출력 품질의 실속형 3D프린터(리웍제품) 신도 3DWOX DP203 모델을 판매합니다. (0) | 2022.02.25 |

| 폴리젯(PolyJet)방식 3D프린터 출력물 (0) | 2022.02.24 |

| 신도리코 투노즐 3D프린터 2X를 분양합니다. (0) | 2021.02.05 |

| [판매완료]신도 3D프린터 DP200 중고 판매 (0) | 2021.01.28 |

| 3D프린터로 생활 소품, 생활용품을 직접 만들어 사용해보세요~ (0) | 2021.01.27 |

| [판매완료]최상급 3D프린터 중고 판매합니다. (0) | 2021.01.20 |

| 찾아가는 3D프린터 임대 서비스 (0) | 2020.12.10 |