전기 아연 도금 KS D 8304

- 기술지식/기계재료

- 2022. 2. 4. 12:51

전기 아연 도금 KS D 8304

■ 적용범위

이 표준은 철 및 강의 바탕 위에 방식을 목적으로 한 유효면의 전기 아연 도금에 대하여 규정한다.

■ 용어와 정의

광택 크로메이트 피막

아연에 대하여 방식 피막을 생성시킴과 동시에, 화학 연마 작용을 이용하여 도금에 광택을 주는 크로메이트 피막

[비고]

처리법으로는 방식 피막의 생성과 화학 연마 작용이 주로 일어나게 하는 크로메이트 처리액을 사용하는 방법과, 방식 피막을 생성시킨 후 알칼리액으로 처리하여 광택면을 얻는 방법이 있다.

유색 크로메이트 피막

방식 목적으로 사용하는 유색의 두꺼운 방식용 크로메이트 피막

[비고]

피막의 주성분인 3가 6가 산화크로뮴수화물(xCr₂O₃·yCrO₃·zH₂O)의 조성 비율에 따라 색조가 여러 가지로 변화한다.

표면의 간섭 무늬

비교적 얇은 크로메이트 피막의 경우, 도금 위에 남아 있는 얇은 투명 피막의 표면에 빛이 닿았을 때 피막의 표면 및 도금 표면에서 반사광이 서로 간섭하여 생긴 무지개빛 무늬 모양

표면색의 분산

피막 조성의 변화에 생기는 유색 크로메이트 피막의 색조 분산으로, 이 때 피막 조성의 변화는 크로메이트 처리를 위한 욕(浴)의 조성 및 조작 조건 등에 따라 발생한다.

[비고]

동일 제품의 로트에서나 각 제품에서도 색조에 차이가 생긴다. 또한 동일한 표면에서도 균일한 색조를 얻기 어려우며 색상에 얼룩이 생긴다.

흰색 부식 생성률

크로메이트 피막이 파괴되어 아연이 부식 환경에 노출될 때 생기는 염기성 탄산아연 등의 흰색 화합물

■ 도금의 종류, 등급 및 기호

| 도금의 종류 | 등급 | 도금의 최소 두께 ㎛ |

기호 |

| 1종A | 1급 2급 3급 4급 5급 6급 |

2 5 8 13 20 25 |

Ep-Fe/Zn2 또는 Ep-Fe/Zn[1] Ep-Fe/Zn5 또는 Ep-Fe/Zn[2] Ep-Fe/Zn8 또는 Ep-Fe/Zn[3] Ep-Fe/Zn13 또는 Ep-Fe/Zn[4] Ep-Fe/Zn20 또는 Ep-Fe/Zn[5] Ep-Fe/Zn25 또는 Ep-Fe/Zn[6] |

| 1종B | 1급 2급 3급 4급 5급 6급 |

2 5 8 13 20 25 |

Ep-Fe/Zn2/CM1 또는 Ep-Fe/Zn[1-C-1] Ep-Fe/Zn5/CM1 또는 Ep-Fe/Zn[2-C-1] Ep-Fe/Zn8/CM1 또는 Ep-Fe/Zn[3-C-1] Ep-Fe/Zn13/CM1 또는 Ep-Fe/Zn[4-C-1] Ep-Fe/Zn20/CM1 또는 Ep-Fe/Zn[5-C-1] Ep-Fe/Zn25/CM1 또는 Ep-Fe/Zn[6-C-1] |

| 2종 | 1급 2급 3급 4급 5급 6급 |

2 5 8 13 20 25 |

Ep-Fe/Zn2/CM2 또는 Ep-Fe/Zn[1-C-2] Ep-Fe/Zn5/CM2 또는 Ep-Fe/Zn[2-C-2] Ep-Fe/Zn8/CM2 또는 Ep-Fe/Zn[3-C-2] Ep-Fe/Zn13/CM2 또는 Ep-Fe/Zn[4-C-2] Ep-Fe/Zn20/CM2 또는 Ep-Fe/Zn[5-C-2] Ep-Fe/Zn25/CM2 또는 Ep-Fe/Zn[6-C-2] |

| 3종 | 1급 2급 3급 4급 5급 6급 |

2 5 8 13 20 25 |

Ep-Fe/Zn2/CM3 또는 Ep-Fe/Zn[1-C-3] Ep-Fe/Zn5/CM3 또는 Ep-Fe/Zn[2-C-3] Ep-Fe/Zn8/CM3 또는 Ep-Fe/Zn[3-C-3] Ep-Fe/Zn13/CM3 또는 Ep-Fe/Zn[4-C-3] Ep-Fe/Zn20/CM3 또는 Ep-Fe/Zn[5-C-3] Ep-Fe/Zn25/CM3 또는 Ep-Fe/Zn[6-C-3] |

[비고]

1. 1종A는 도금한 채로 질산 침적한 것

2. 1종B는 광택 크로메이트 처리한 것

3. 2종은 유색 크로메이트 처리한 것

4. 3종은 인산염 처리한 것

5. 도금 최소 두께는 크로메이트 피막을 포함하지 않은 것의 두께

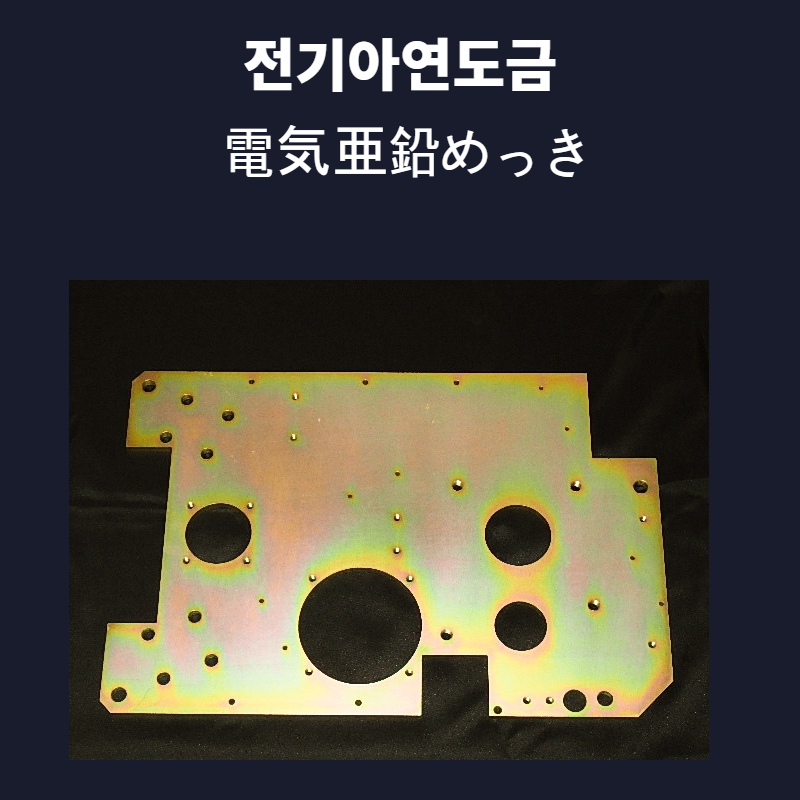

전기아연도금(일본어 : 電気亜鉛めっき)은 용융아연도금으로 분류되는 아연도금 처리의 일종이다. 전기아연도금은 말 그대로 도금처리를 할 때에 전기를 이용하는 전기도금을 말한다. 아연의 수용액에 강재를 침적하고 전기를 흐르게 함으로써 그 표면에 아연피막을 형성시키는 금속처리기술이다.

아연도금가공처리라는 것은 제품이나 부품 표면에 아연(Zn)을 석출시킴에 따라 아연이 가지고 있는 기능이나 특성을 유지하는 표면처리가공법이다.

아연도금 처리에 의한 아연피막은 그 방청효과가 높아 주로 철강제품에 적용하는 도금으로 철의 녹을 방지할 목적으로 사용된다.

또한 아연도금은 방청기능을 높이기 위해 기본적으로 화성처리(크로메이트 처리)라고 불리는 후처리를 한다. 이 화성처리에 의해 색상 등의 외관에 영향을 주고 내식성 향상으로 장식 목적으로 이용되는 경우도 있다.

<전기아연도금의 특징과 용도>

아연도금의 특징으로 우선 높은 방청효과를 들 수 있다. 철을 재질로 하는 철제품은 철의 성질에 의해 부식되고 녹이 발생하기 쉬운 성질이 있다. 철제품은 부식되는 경우 외관이 보기 흉해지는 것은 우리가 익히 아는 사실이지만 그 외에 강도나 내구력 저하도 일어난다.

이런 경우 이용하는 것이 아연도금으로 대표되는 방청 도금이다. 아연을 도금처리하는 것으로 철이 아연과 조합되어 내식성이 향상된다.

또 표면에 흠집이 발생한 철의 흠집 발생 부위에 아연이 녹아붙어 다시 철을 덮어 보호하는데 이처럼 아연도금은 높은 방청효과를 자랑한다.

전기아연도금은 피막두께가 얇고 균일하게 도금하는 것이 가능하여 외관이 비교적 아름답다는 특징을 가지고 있다. 전기 아연도금은 도장성이 좋고 도료를 풀어 사용하기 쉬운 특성도 있어 방청효과 이외에 장식용의 목적으로도 많이 사용되고 밴딩(굽힘) 등의 가공성이 저하되지 않는 특징이 있다.

<전기아연도금과 융용아연도금의 차이>

전기아연도금과 용융아연도금은 도금 가공 원리에 따라 분류된다. 전기아연도금은 전기를 사용하고 용융아연도금은 전기를 사용하지 않고 처리한다는 것이 가장 큰 차이점이다.

두가지 도금의 특징으로는 도금 두께가 다르다는 것으로 전기아연도금은 얇은 피막을 균일하게 도금하는 것이 가능한 반면 용융아연도금은 도금 두게가 조금 두꺼워진다. 일반적으로 내식성은 피막 두께가 두꺼울수록 높아지기 때문에 소재의 방청효과라는 측면에서는 용융아연도금이 우수하다고 할 수 있다.

전기아연도금이 균일한 도금이 가능하고 외관이 깨끗해지므로 장식용 도금으로서는 전기아연도금, 방청용 도금으로서는 용융아연도금이 유리하다고 할 수 있다.

| 아연도금의 종류 | 피막두께 | 특징 | 주요 용도 |

| 용융아연도금 | 약 50~100µm | 내식성이 매우 좋다 | 방청용 도금 |

| 전기아연도금 | 약 2~25µm | 균일한 도금이 가능하다 | 장식용 도금 |

<전기아연도금의 크로메이트 처리>

아연 도금은 아연 피막 자체가 산화되기 쉽다는 특징이 있다. 그렇기 때문에, 아연 도금 가공 후에 화성 처리를 실시할 필요가 있는데 이 때 크로메이트가 이용되기 때문에, 이 화성 처리를 크로메이트 처리라고 부른다.

사용되는 크로메이트는 아연 도금의 특성에 영향을 미친다. 주로 사용되는 크로메이트로,

● 3가 크로메이트

● 광택 크로메이트(유니크로 도금)를 들 수 있다.

3가 크로메이트는 내식성은 물론, 흠집이나 긁힘 등에 강하고 내열성이 높은 화성 처리이다.

유니크로 도금은 크로메이트 처리 중에서도 광택 크로메이트로 분류되는 것으로 광택이 있어 외관이 깨끗하지만, 내식성이 조금 떨어진다는 특징이 있어, 주로 장식용의 목적으로 이용되는 화성 처리이다.

그 밖에도 흑색 크로메이트 등이 있으며, 화성 처리에 의해 색이나 광택 등의 외관이 어느 정도 좌우된다. 아연 도금은 기본적으로 이 크로메이트 처리와 함께 제품에 적용된다.

'기술지식 > 기계재료' 카테고리의 다른 글

| SUS303과 SUS304의 차이/대표적인 스테인리스강의 비교 (0) | 2022.02.11 |

|---|---|

| 소입? 소려? 소준? 소둔? 담금질, 뜨임, 풀림, 불림 (0) | 2022.02.07 |

| 강재의 기초지식 내마모성, 내충격성 (0) | 2022.02.06 |

| 스테인리스강의 부식의 종류 (0) | 2022.02.05 |

| 쾌삭강, 납쾌삭강, 유황쾌삭강, 쾌삭황동 (0) | 2022.02.04 |

| 철과 강, 탄소강의 특성 및 용도 (0) | 2022.02.03 |

| 터프트라이드 처리 (0) | 2022.01.30 |

| 스테인리스강 SUS304와 SUS316의 차이 (0) | 2022.01.30 |

| 알루미늄화성처리(알로딘처리) (0) | 2022.01.30 |

| 스테인리스강 STS316(SUS316)과 STS316L(SUS316L)의 차이점 (0) | 2022.01.29 |